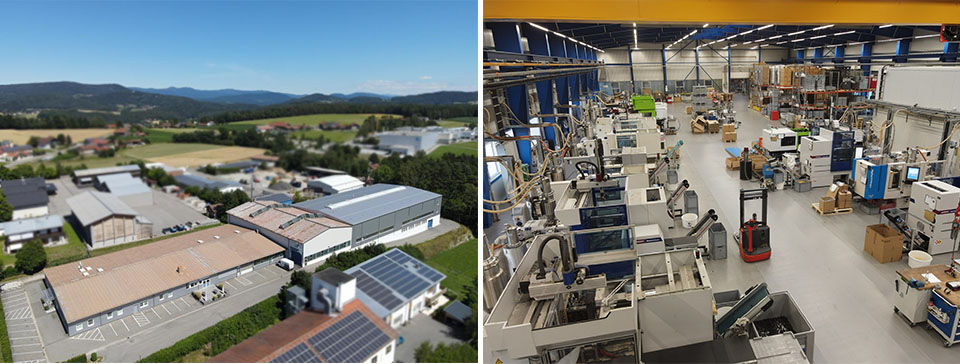

La creciente demanda de los clientes y la necesidad de ampliar la capacidad de producción llevaron a WeForm, con sede en Viechtach, Baja Baviera, a considerar el fresado HSC (corte de alta velocidad) de 5 ejes y la automatización como parte de la ampliación de su área de producción. Finalmente, la empresa decidió invertir en una célula de producción totalmente automatizada.

El software CAD/CAM Cimatron, que WeForm había utilizado para la producción de herramientas y matrices durante dos décadas, suministra a la célula programas NC, parámetros de erosión y coordenadas de medición.

WeForm suministra a una amplia gama de industrias piezas de alta calidad moldeadas por inyección de plástico y fundición inyectada de zinc. Entre las industrias a las que sirve se encuentran los sectores del juguete, el embalaje, la tecnología ortopédica y las telecomunicaciones, y entre su variedad de clientes se cuentan ingenieros eléctricos y mecánicos.

El departamento interno de fabricación de herramientas de la empresa, que emplea a la mayoría de los aproximadamente 50 empleados de WeForm, fabrica moldes de inyección y moldes de fundición a presión, incluidos moldes multicavidad con hasta 60 cavidades y moldes multicomponente en diseño de mesa giratoria, para producción interna y clientes externos.

También produce electrodos de grafito y componentes para herramientas de estampación como fabricante por contrato, así como componentes mecanizados con tecnología de fresado de 3 y 5 ejes, y electroerosión por hilo y por penetración. Como experto en fabricación de herramientas y moldes, así como en procesamiento de plásticos y fundición a presión de zinc, WeForm apoya a sus clientes desde el desarrollo de la pieza hasta la producción en serie y ofrece soluciones a medida para proyectos exigentes.

La introducción de una célula de producción totalmente automatizada supuso una gran inversión para WeForm, ya que los costes de planificación e implementación eran un factor que no se podía subestimar.

Las crecientes demandas de nuestros clientes y una situación de pedidos excepcionalmente buena hicieron necesario ampliar nuestras capacidades de producción e invertir en una nueva tecnología de fresado de 5 ejes.

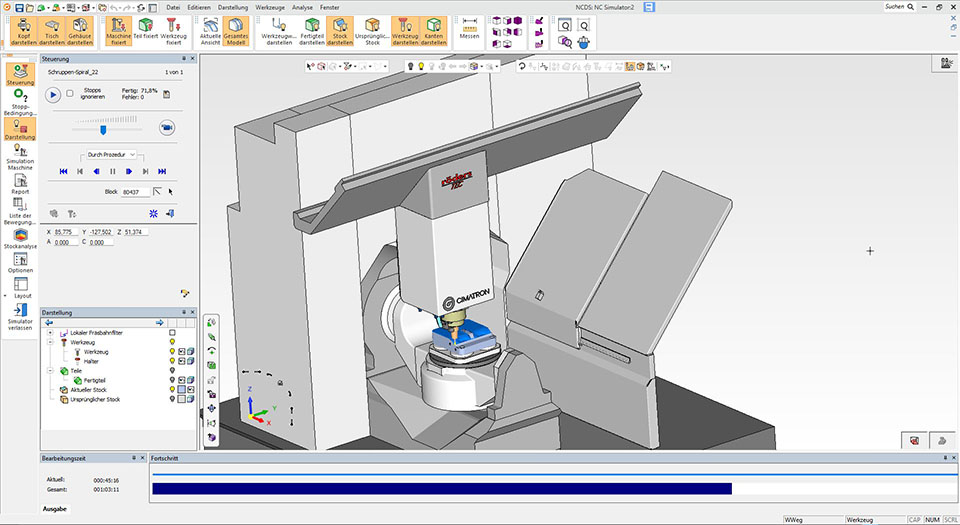

"Era obvio pensar en la automatización porque no queríamos desviarnos de nuestro funcionamiento en un solo turno y teníamos que utilizar la nueva máquina al máximo. Discutimos una amplia gama de conceptos con varios proveedores, desde la automatización individual hasta la vinculación de varias operaciones y tecnologías de mecanizado en un solo sistema."

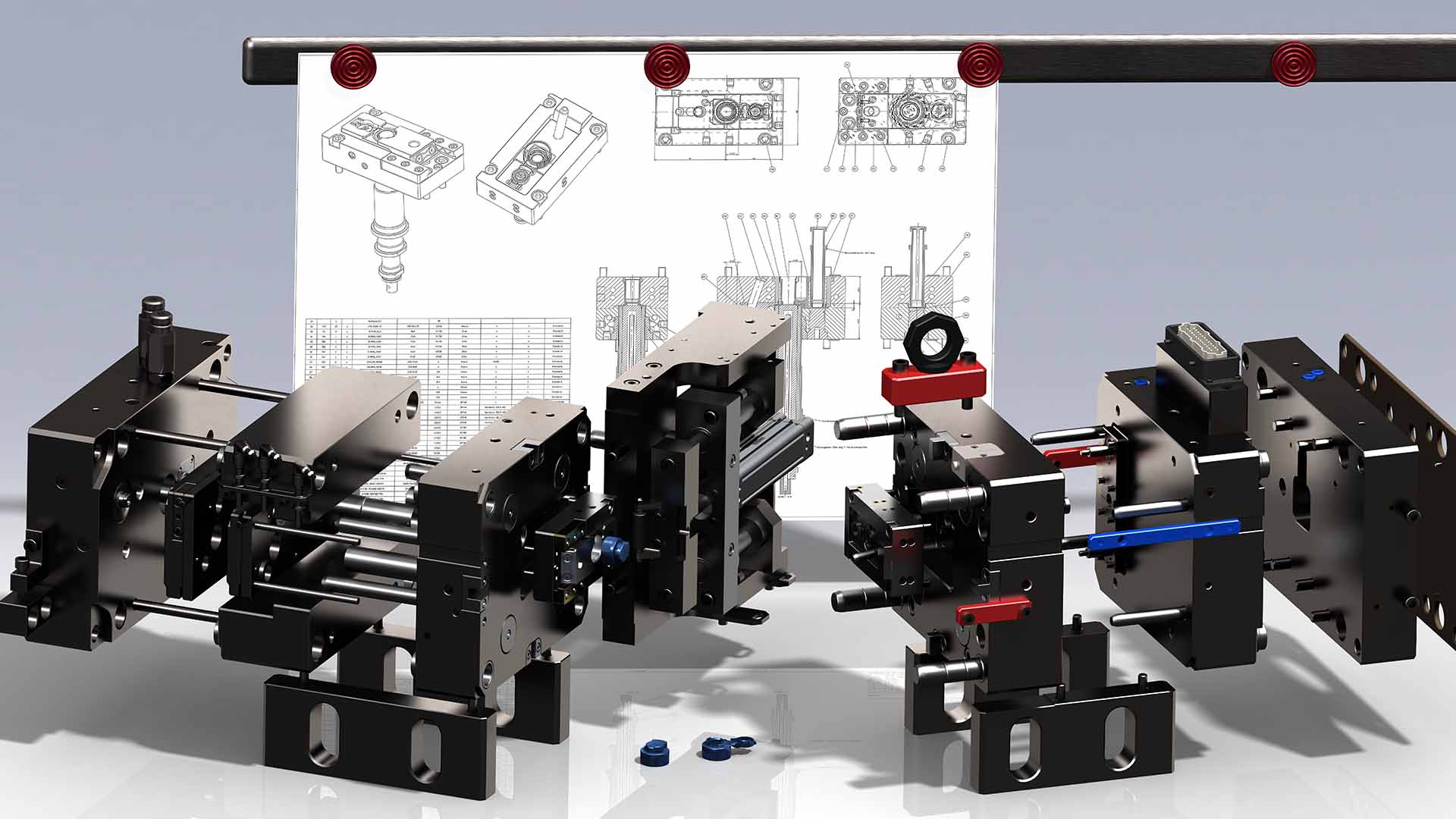

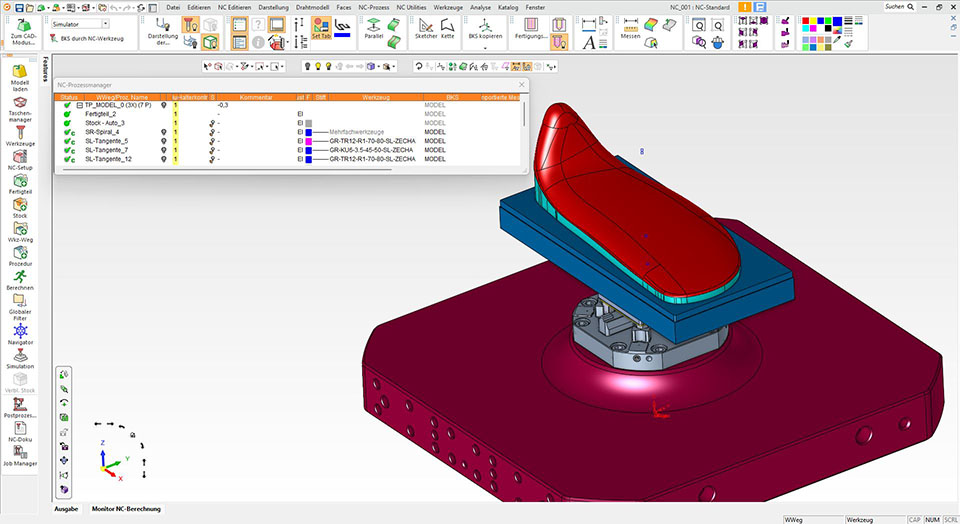

La idea que subyace al sistema es combinar varias fases de trabajo -en función del grado de automatización hasta la pieza medida acabada- en un solo sistema utilizando un robot para suministrar a los distintos módulos de producción piezas, electrodos y herramientas de fresado.

En WeForm, la célula consta de dos fresadoras Röders, un sistema de electroerosión por penetración Zimmer & Kreim, una estación de carga, un sistema de lavado Zimmer & Kreim y una máquina de medición Mitutoyo.

Además, la célula tiene capacidad para almacenar hasta 850 electrodos y 24 palés de piezas de trabajo con un sistema de sujeción Partool. Los palés y portaelectrodos están equipados con chips RFID de Zimmer Kreim para garantizar la disponibilidad continua de los datos.

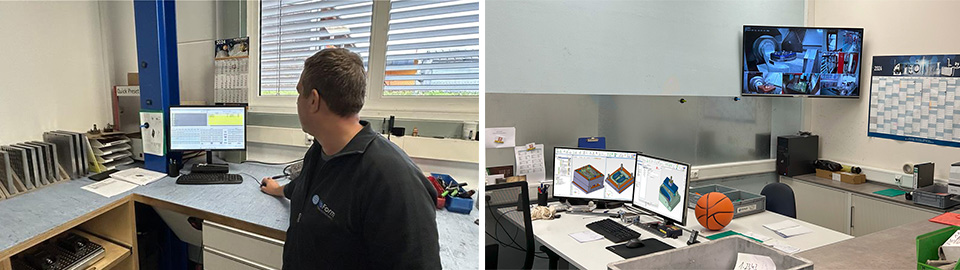

Cuando se instaló el sistema, también se instaló un sistema completo de aire acondicionado y videovigilancia con un total de seis cámaras, lo que permite supervisar toda la célula desde cualquier lugar.

Andreas Wilhelm supervisa los procesos de producción fuera de la célula a través de un terminal (izquierda). En teoría, sólo es necesario abrir las puertas para cargar y descargar la célula. El control por cámara permite supervisar la célula en directo a través de grandes monitores en el departamento de preparación del trabajo (derecha).

"Para nosotros, como empresa que trabaja en un solo turno y tiene que crear capacidad de producción adicional en funcionamiento sin personal, la automatización es la clave del éxito", resume Freundorfer.

"Conseguimos una eficiencia y una productividad significativamente mayores cuando operamos nuestras máquinas también por la noche y los fines de semana. Además, una automatización bien planificada nos ofrece una flexibilidad considerablemente mayor. En Zimmer & Kreim encontramos un socio con la experiencia necesaria para llevar a cabo con éxito la compleja implantación con nosotros."

Y WeForm tiene una colaboración igualmente exitosa con los especialistas en CAD/CAM de Cimatron. WeForm entró en el campo del CAD/CAM hace más de 20 años con la solución CAM y de electrodos de Cimatron.

Andreas Wilhelm, director general, echa la vista atrás: "Por supuesto, también miramos otras soluciones CAD/CAM de vez en cuando para ver qué era posible con otras. Al final, nos hemos quedado con Cimatron porque el paquete global es ideal para nuestra aplicación. Incluso si hay peticiones de mejora aquí y allá por nuestra parte, actualmente no vemos ningún otro software que ofrezca la fabricación de herramientas y moldes a un nivel de consistencia comparable. También creemos que recibimos un apoyo excelente del equipo de Cimatron. Gracias a que Cimatron se centra en nuestro sector, podemos encontrar allí los contactos adecuados para todas nuestras preguntas y necesidades."

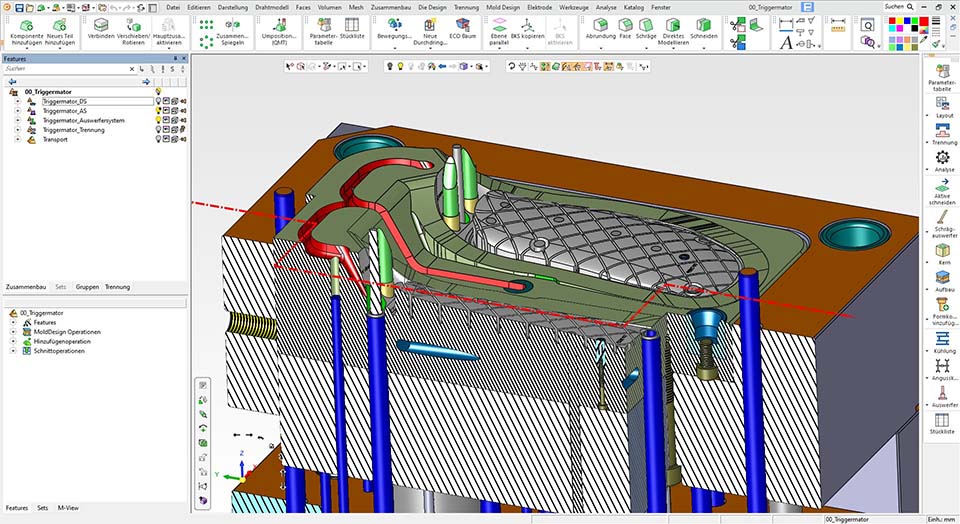

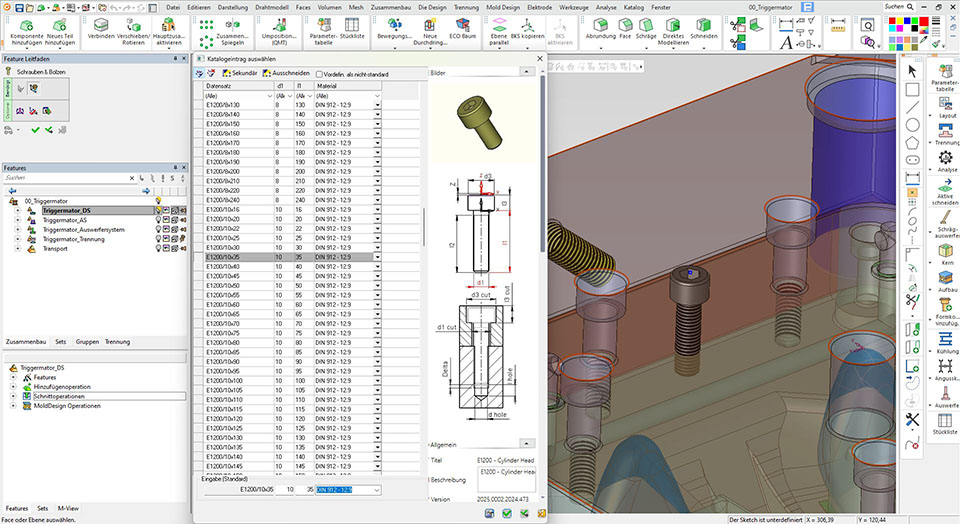

WeForm utiliza Cimatron en todo momento, desde la importación de datos y la preparación compatible con la herramienta de los datos del artículo del cliente hasta el diseño de la herramienta, la creación de electrodos y la transferencia de programas de fresado a las dos máquinas Röders. Cimatron también se encarga de transferir los parámetros de erosión al software Zimmer Kreim y de proporcionar los puntos de medición para la máquina de medición.

Gracias a la aplicación coherente de Cimatron, no hay interfaz entre CAD y programación NC y no es necesario introducir manualmente los puntos de coordenadas para medir y erosionar o registrar manualmente todos los demás parámetros de erosión. Por tanto, se eliminan desde el principio las posibles fuentes de error y se ahorra tiempo y costes.

"Tenemos que producir con Chameleon de la forma más continua posible para justificar la inversión en este alto nivel de automatización. Por tanto, para nosotros es vital eliminar de antemano las posibles fuentes de error. Hay que evitar la intervención manual en el proceso. Cimatron proporciona a la célula exactamente la entrada de calidad y cantidad que necesitamos para fabricar con rapidez y eficacia y utilizar nuestro Chameleon a pleno rendimiento", explica Wilhelm.

Un molde para una aplicación ortopédica es un ejemplo de un proyecto que se sometió a este proceso en WeForm.

"Con Mold Design, Cimatron nos ofrece una herramienta completa que tiene en cuenta todos los aspectos del diseño de moldes", afirma Wilhelm. "Empezando por la separación del molde, la determinación de las direcciones de desmoldeo, la creación de las superficies de separación, la generación de los insertos del molde, la selección de todas las piezas del catálogo hasta el paquete eyector, el sistema de refrigeración y el bebedero, se le guía con seguridad a través de todo el diseño del molde."

A la pregunta de si Cimatron no sólo hace que la fabricación de herramientas y moldes en WeForm sea más eficiente, sino también más sostenible, Wilhelm responde: "Cimatron nos ayuda a alcanzar nuestro objetivo de trabajar sin errores. Menos errores significan menos rechazos. Esto no sólo ahorra tiempo para una nueva producción o reparación, sino también material y energía. En este sentido, Cimatron también nos permite fabricar de forma más sostenible".

Página web WeForm: www.weform.de

WeForm, en respuesta a las crecientes demandas de los clientes, invirtió en una célula de producción totalmente automatizada que integra fresado HSC de 5 ejes y software CAD/CAM Cimatron para la producción eficiente de piezas de plástico y zinc fundido a presión de alta calidad para diversas industrias.

Everstampi, una empresa familiar de Misinto con más de 40 años de experiencia en el diseño de moldes de plástico, destaca por su innovación y su atención al servicio al cliente, utilizando soluciones CAD/CAM de Cimatron para optimizar el proceso de producción y garantizar moldes complejos y de alta precisión.

Classic Tool & Die, aprovechando el avanzado software CAD/CAM de Cimatron, logró un aumento de la productividad del 75% y redujo su huella de carbono, al tiempo que abordaba con éxito proyectos de diseño de matrices difíciles y fomentaba la innovación con los fabricantes de equipos originales de automoción.

Clips & Clamps Industries gestiona eficazmente los diseños de troqueles complejos y los requisitos de producción de grandes volúmenes mediante el software CAD/CAM Cimatron, que agiliza los flujos de trabajo, optimiza los diseños y permite un importante ahorro de costes gracias a la optimización de materiales y la mejora de las capacidades de utillaje.

2elle-engineering utiliza software CAD flexible para satisfacer rápidamente los requisitos de los clientes y mantener la máxima calidad en la producción de sus llantas forjadas de primer nivel.

BNL Bearings uses Cimatron CADCAM software to design and manufacture plastic bearings that offer benefits such as corrosion resistance, chemical resistance, no need for lubrication, energy efficiency, and cost savings.