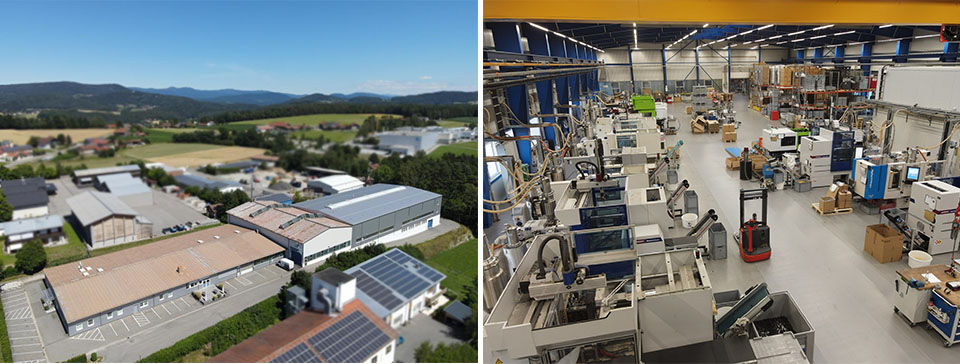

Les demandes croissantes des clients et la nécessité d'augmenter la capacité de production ont incité WeForm, basée à Viechtach, en Basse-Bavière, à envisager le fraisage 5 axes UGV (coupe à grande vitesse) et l'automatisation dans le cadre d'un agrandissement de sa zone de production. L'entreprise a finalement décidé d'investir dans une cellule de production entièrement automatisée.

Le logiciel de CFAO Cimatron, que WeForm utilise depuis deux décennies pour la production d'outils et de matrices, fournit à la cellule les programmes CN, les paramètres d'érosion et les coordonnées de mesure.

WeForm fournit à un large éventail d'industries des pièces de haute qualité en plastique moulé par injection et en zinc moulé sous pression. Les secteurs du jouet, de l'emballage, de la technologie orthopédique et des télécommunications comptent parmi les industries desservies, et les ingénieurs en électricité et en mécanique figurent parmi ses nombreux clients.

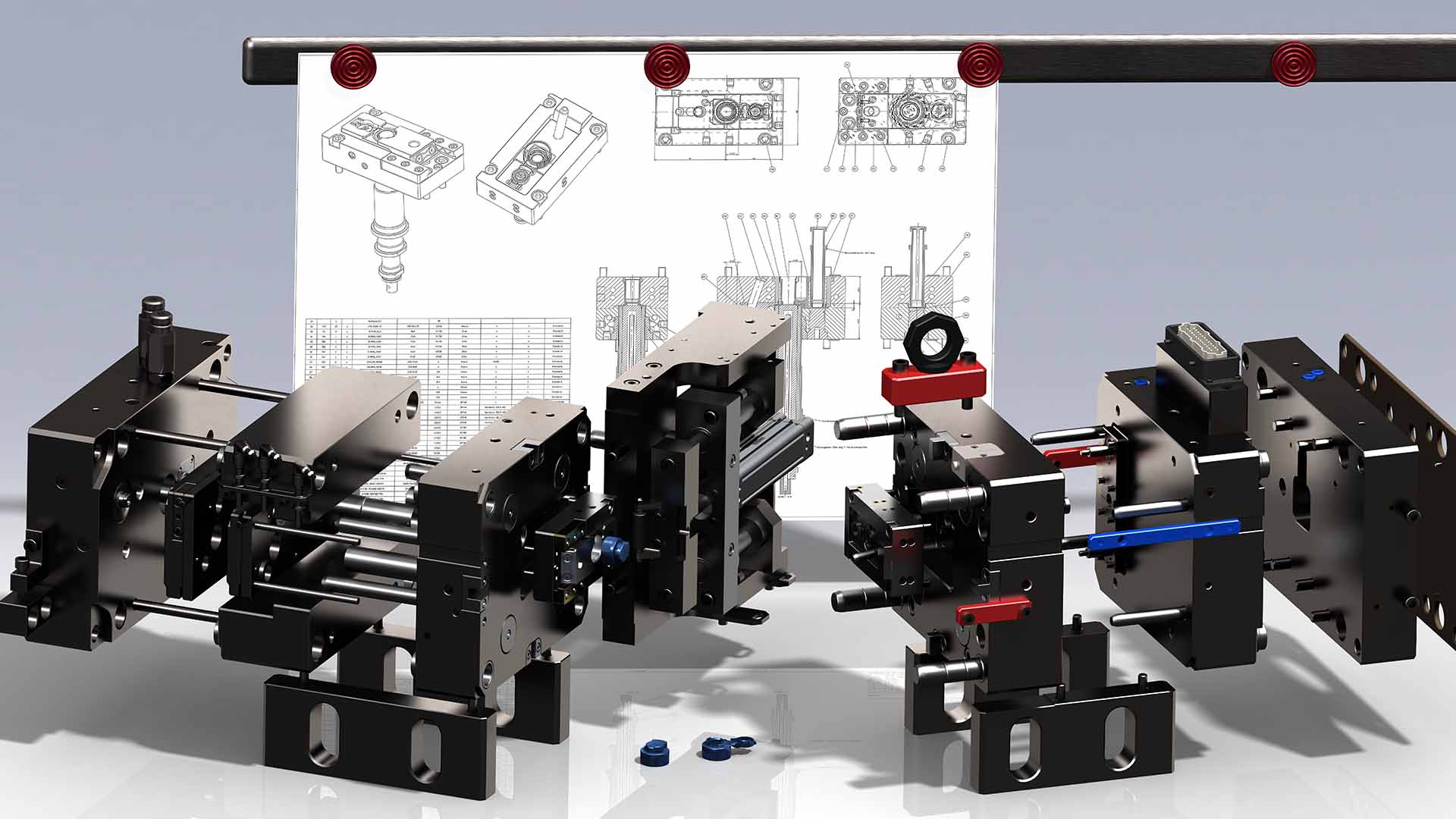

Le service interne de fabrication d'outils, qui emploie la majorité des quelque 50 salariés de WeForm, fabrique des moules à injection et des moules de coulée sous pression, y compris des moules multi-cavités comportant jusqu'à 60 cavités et des moules multi-composants à table rotative, pour la production interne et les clients externes.

Elle produit également des électrodes et des composants en graphite pour les outils d'emboutissage en tant que fabricant sous contrat, ainsi que des composants usinés à l'aide de la technologie de fraisage à 3 et 5 axes, et de l'électroérosion à fil et par enfonçage. En tant qu'expert de la fabrication d'outils et de moules, ainsi que de la transformation des matières plastiques et du moulage sous pression du zinc, WeForm accompagne ses clients depuis le développement des pièces jusqu'à la production en série et propose des solutions sur mesure pour les projets exigeants.

L'introduction d'une cellule de production entièrement automatisée a été un investissement majeur pour WeForm, car les coûts de planification et de mise en œuvre étaient un facteur qui ne pouvait pas être sous-estimé.

Les exigences croissantes de nos clients et une situation de commandes exceptionnellement bonne ont rendu nécessaire l'extension de nos capacités de production et l'investissement dans une nouvelle technologie de fraisage à 5 axes.

"Il était évident de penser à l'automatisation, car nous ne voulions pas nous écarter de notre fonctionnement en une seule équipe et nous devions utiliser la nouvelle machine de la manière la plus complète possible. Nous avons discuté d'un large éventail de concepts avec plusieurs fournisseurs - de l'automatisation individuelle à l'association de plusieurs opérations et technologies d'usinage en un seul système."

L'idée sous-jacente est de combiner plusieurs étapes de travail - en fonction du degré d'automatisation jusqu'à la pièce mesurée finie - en un seul système en utilisant un robot pour alimenter différents modules de production avec des pièces, des électrodes et des outils de fraisage.

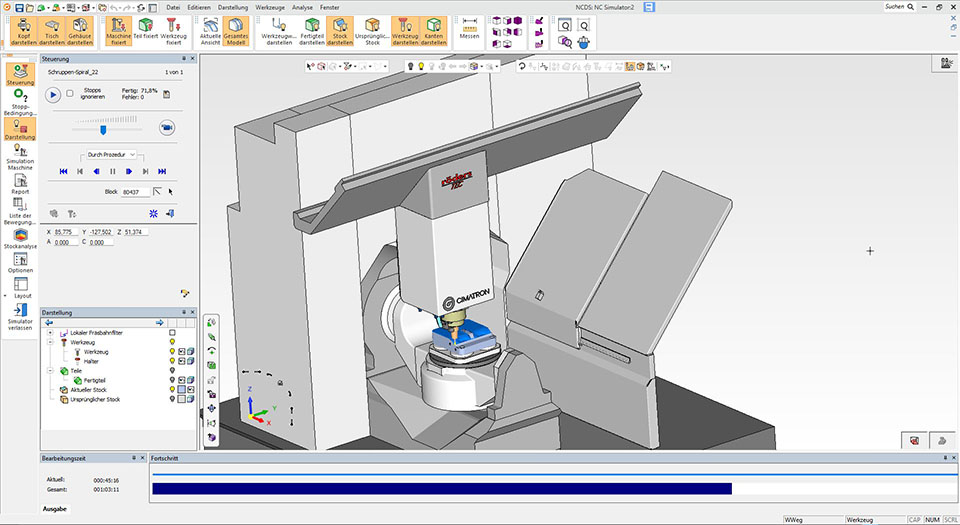

Chez WeForm, la cellule se compose de deux fraiseuses Röders, d'un système d'électroérosion par enfonçage Zimmer & Kreim, d'une station de chargement, d'un système de lavage Zimmer & Kreim et d'une machine à mesurer Mitutoyo.

En outre, la cellule dispose d'une capacité de stockage de 850 électrodes et de 24 palettes de pièces à usiner avec un système de serrage Partool. Les palettes et les porte-électrodes sont équipés de puces RFID de Zimmer Kreim pour assurer une disponibilité continue des données.

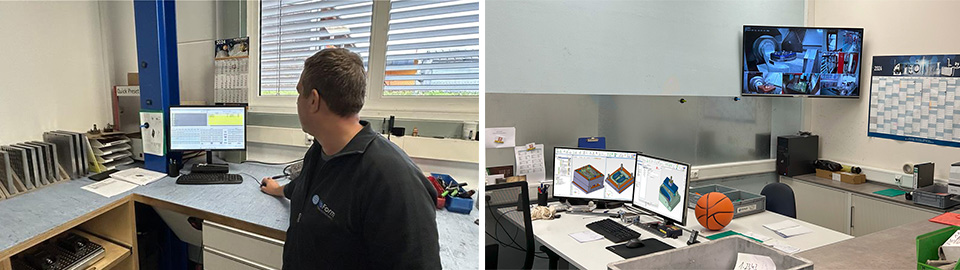

Lors de l'installation du système, un système complet de climatisation et une surveillance vidéo avec un total de six caméras ont également été installés, ce qui permet de surveiller l'ensemble de la cellule depuis n'importe où.

Andreas Wilhelm surveille les processus de production à l'extérieur de la cellule à l'aide d'un terminal (à gauche). En théorie, il suffit d'ouvrir les portes pour charger et décharger la cellule. Grâce à la surveillance par caméra, la cellule peut être surveillée en direct sur de grands écrans dans le département de préparation du travail (à droite).

"Pour nous, en tant qu'entreprise travaillant en une seule équipe et devant créer une capacité de production supplémentaire sans personnel, l'automatisation est la clé du succès", résume M. Freundorfer.

"Nous obtenons une efficacité et une productivité nettement supérieures lorsque nous faisons fonctionner nos machines la nuit et le week-end. En outre, une automatisation bien planifiée nous offre une flexibilité nettement accrue. Nous avons trouvé en Zimmer & Kreim un partenaire disposant de l'expérience nécessaire pour mener à bien avec nous cette mise en œuvre complexe."

WeForm entretient un partenariat tout aussi fructueux avec les spécialistes de la CFAO de Cimatron. WeForm est entré dans le domaine de la CFAO il y a plus de 20 ans avec la solution de FAO et d'électrodes de Cimatron.

Andreas Wilhelm, directeur général, se souvient de cette époque : "Bien sûr, nous avons également étudié d'autres solutions de CFAO de temps à autre pour voir ce qu'il était possible de faire avec d'autres. En fin de compte, nous sommes restés fidèles à Cimatron jusqu'à aujourd'hui parce que le paquet global est idéal pour notre application. Même s'il y a des demandes d'amélioration ici et là de notre part, nous ne voyons actuellement aucun autre logiciel qui offre la fabrication d'outils et de moules à un niveau de cohérence comparable. Nous estimons également que nous bénéficions d'un excellent soutien de la part de l'équipe de Cimatron. Grâce à la focalisation de Cimatron sur notre industrie, nous pouvons trouver les bons contacts pour toutes nos questions et exigences.

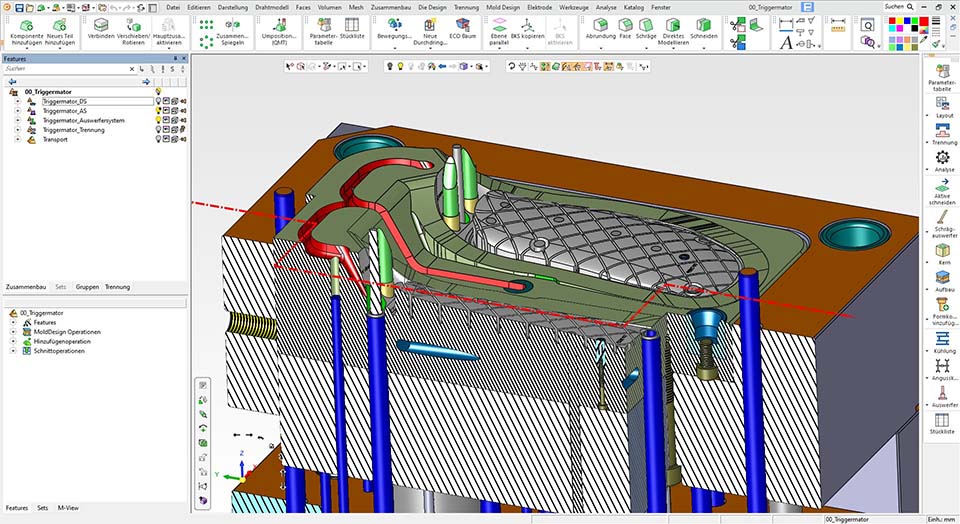

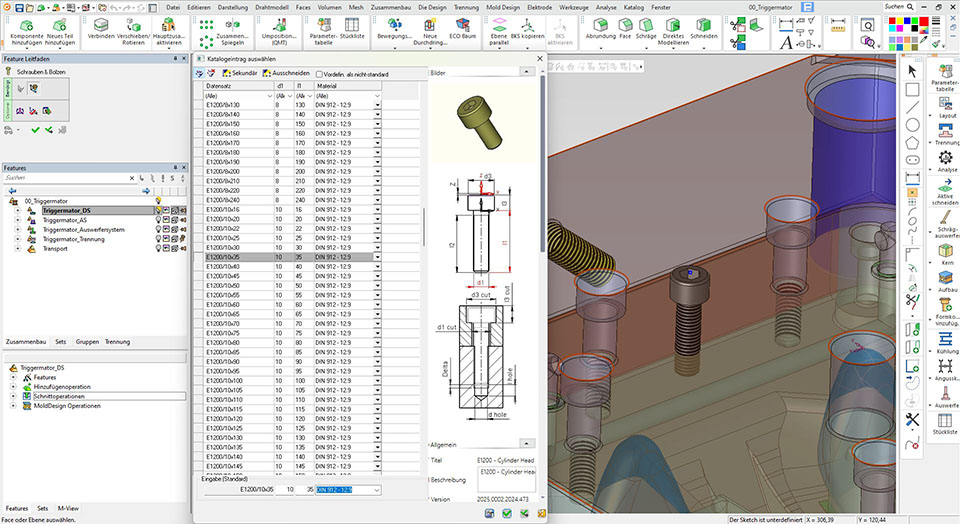

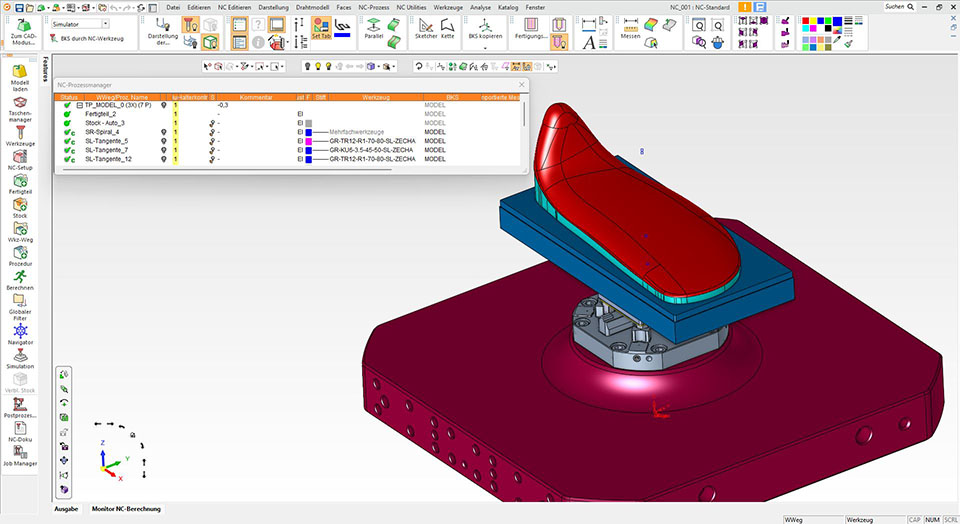

WeForm utilise Cimatron de bout en bout, depuis l'importation des données et la préparation compatible avec les outils des données d'article du client jusqu'à la conception des outils, la création des électrodes et le transfert des programmes de fraisage vers les deux machines Röders. Cimatron est également responsable du transfert des paramètres d'érosion vers le logiciel Zimmer Kreim et de la fourniture des points de mesure pour la machine de mesure.

Grâce à l'application cohérente de Cimatron, il n'y a pas d'interface entre la CAO et la programmation CN et il n'est pas nécessaire d'entrer manuellement les points de coordonnées pour la mesure et l'érosion ou d'enregistrer manuellement tous les autres paramètres d'érosion. Les sources d'erreur possibles sont donc éliminées dès le départ, ce qui permet d'économiser du temps et de l'argent.

"Nous devons produire sur le Chameleon de manière aussi continue que possible afin de justifier l'investissement dans ce niveau élevé d'automatisation. Il est donc vital pour nous d'éliminer à l'avance les sources d'erreur potentielles. Les interventions manuelles dans le processus doivent être évitées. Cimatron fournit à la cellule exactement les données qualitatives et quantitatives dont nous avons besoin pour fabriquer rapidement et efficacement et pour utiliser notre Chameleon à pleine capacité", explique Wilhelm.

Un moule pour une application orthopédique est un exemple de projet qui a fait l'objet de ce processus chez WeForm.

"Avec Mold Design, Cimatron nous offre un outil complet qui prend en compte tous les aspects de la conception d'un moule", explique Wilhelm. "En commençant par la séparation du moule, la détermination des directions de démoulage, la création des surfaces de séparation, la génération des inserts de moule, la sélection de toutes les pièces du catalogue jusqu'à l'ensemble des éjecteurs, le système de refroidissement et la carotte, vous êtes guidé en toute sécurité à travers l'ensemble de la conception du moule."

Lorsqu'on lui demande si Cimatron rend la fabrication d'outils et de moules chez WeForm plus efficace, mais aussi plus durable, Wilhelm répond : "Cimatron nous aide à atteindre notre objectif de travailler sans erreur. Moins d'erreurs signifie moins de rejets. Cela permet non seulement de gagner du temps pour une nouvelle production ou une réparation, mais aussi d'économiser des matériaux et de l'énergie. À cet égard, le Cimatron nous permet également de produire de manière plus durable."

Site Web WeForm : www.weform.de

Pour répondre à la demande croissante de ses clients, WeForm a investi dans une cellule de production entièrement automatisée intégrant le fraisage HSC à 5 axes et le logiciel CAD/CAM Cimatron pour une production efficace de pièces moulées sous pression en plastique et en zinc de haute qualité dans divers secteurs.

Everstampi, une entreprise familiale de Misinto avec plus de 40 ans d'expérience dans la conception de moules en plastique, se distingue par son innovation et l'importance qu'elle accorde au service à la clientèle, en utilisant les solutions CFAO de Cimatron pour optimiser le processus de production et garantir des moules complexes et de haute précision.

Classic Tool & Die, en s'appuyant sur le logiciel CAO/FAO avancé de Cimatron, a augmenté sa productivité de 75 % et réduit son empreinte carbone, tout en s'attaquant avec succès à des projets de conception de matrices difficiles et en encourageant l'innovation avec les équipementiers automobiles.

Clips & Clamps Industries gère efficacement les conceptions de moules complexes et les exigences de production en grande quantité en s'appuyant sur le logiciel de CFAO Cimatron, qui rationalise les flux de travail, optimise les conceptions et permet de réaliser d'importantes économies grâce à l'optimisation des matériaux et à l'amélioration des capacités d'outillage.

2elle-engineering utilise un logiciel de CAO flexible pour répondre rapidement aux exigences des clients et maintenir une qualité supérieure dans la production de ses roues forgées de premier ordre.

BNL Bearings utilise le logiciel CADCAM de Cimatron pour concevoir et fabriquer des roulements en plastique qui offrent des avantages tels que la résistance à la corrosion, la résistance chimique, l'absence de besoin de lubrification, l'efficacité énergétique et la réduction des coûts.