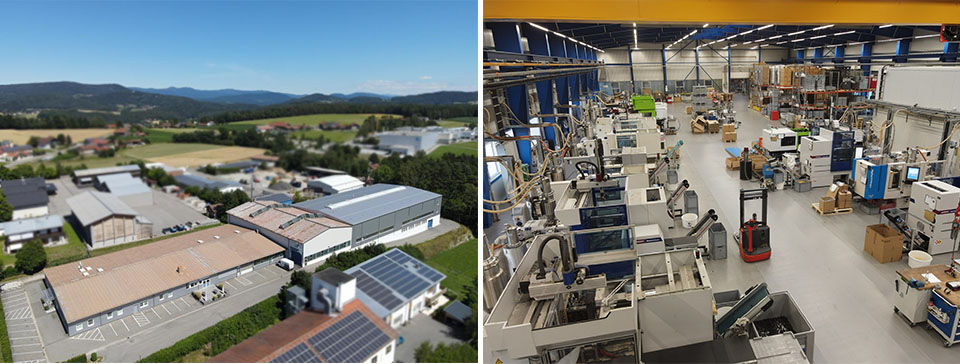

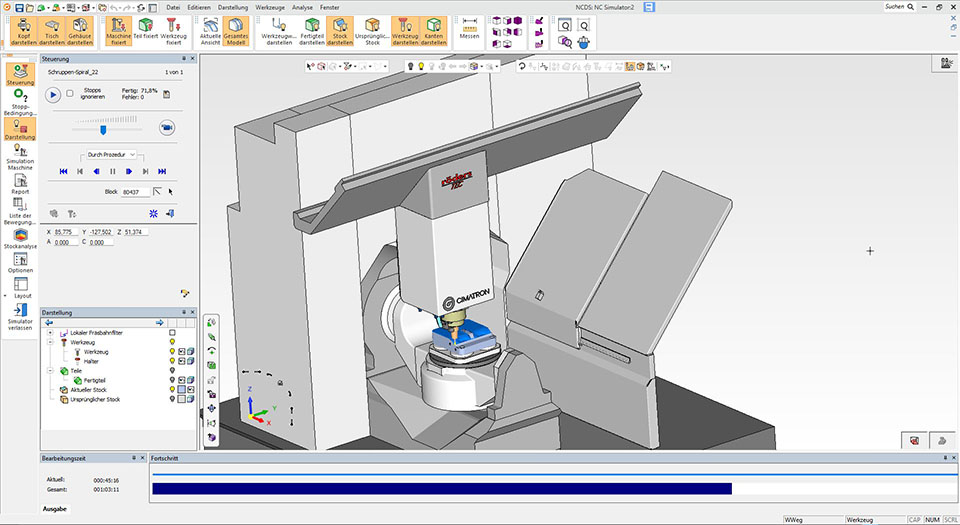

Le crescenti richieste dei clienti e la necessità di espandere la capacità produttiva hanno spinto WeForm, con sede a Viechtach, in Bassa Baviera, a considerare la fresatura HSC (taglio ad alta velocità) a 5 assi e l'automazione come parte dell'espansione della sua area di produzione. Alla fine l'azienda ha deciso di investire in un'isola di produzione completamente automatizzata.

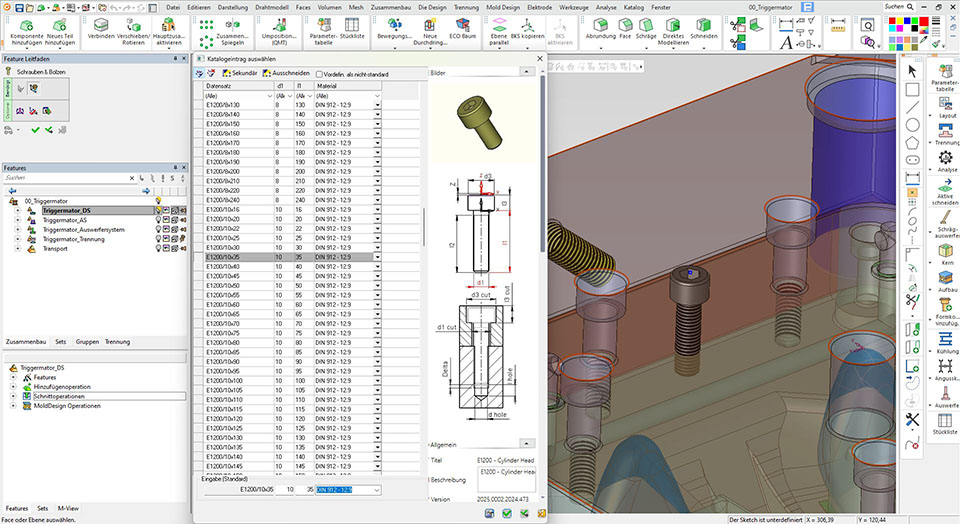

Il software CAD/CAM Cimatron, che WeForm ha utilizzato per la produzione di attrezzature e stampi per due decenni, fornisce all'isola programmi NC, parametri di erosione e coordinate di misura.

WeForm fornisce a un'ampia gamma di industrie, pezzi di alta qualità stampati a iniezione in plastica e pressofusi in zinco. Tra le industrie servite vi sono i settori dei giocattoli, dell'imballaggio, della tecnologia ortopedica e delle telecomunicazioni, e tra i clienti vi sono ingegneri elettrici e meccanici.

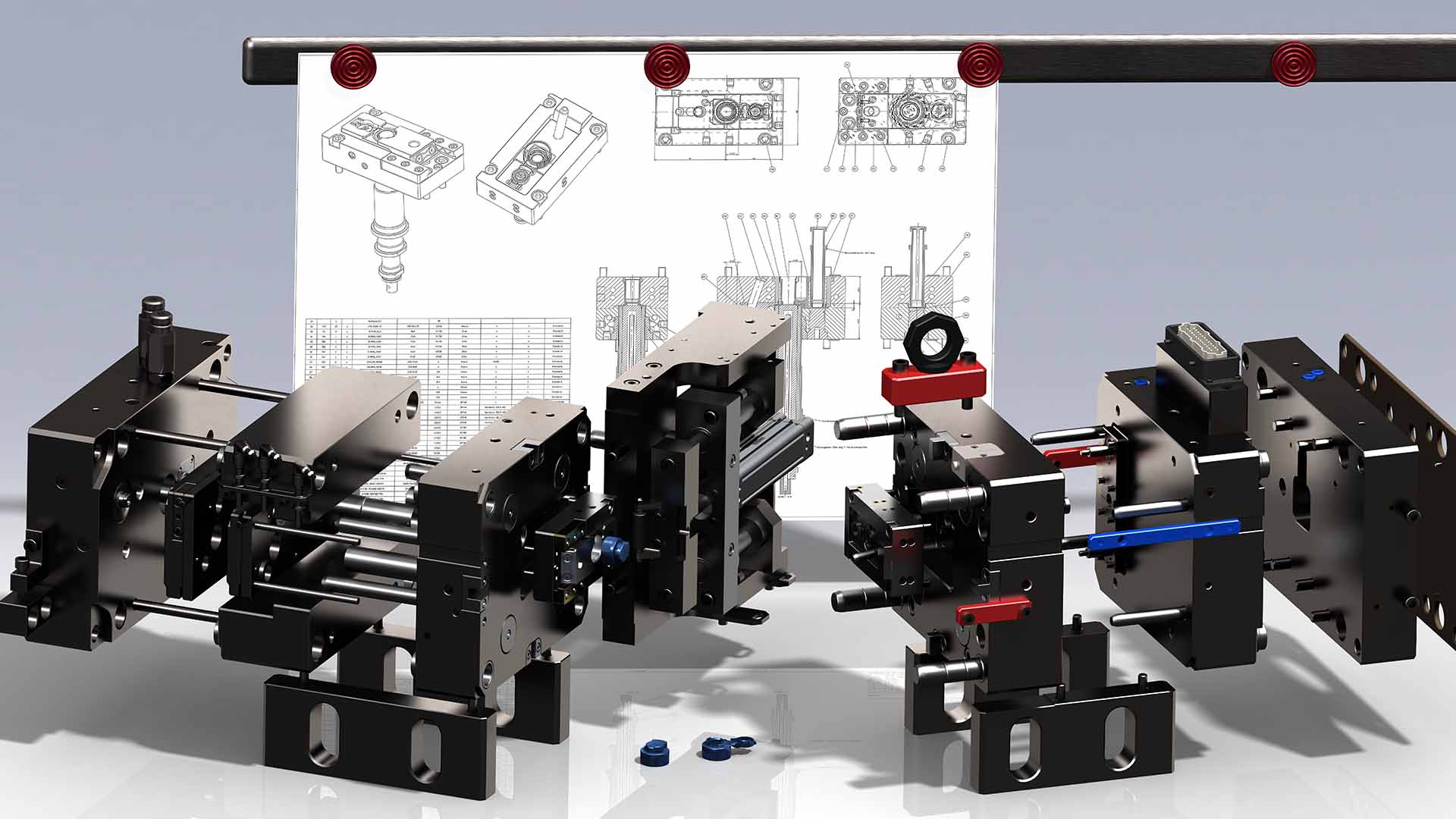

Il reparto di attrezzeria interno dell'azienda, che impiega la maggior parte dei circa 50 dipendenti di WeForm, produce stampi a iniezione e stampi per pressofusione. Questi includono stampi multicavità fino a 60 cavità e stampi multicomponente a tavola rotante, destinati sia alla produzione interna che ai clienti esterni.

L'azienda produce anche elettrodi e componenti in grafite per attrezzature di stampaggio come produttore a contratto, nonché componenti lavorati con tecnologia di fresatura a 3 e 5 assi e di elettroerosione a filo e a tuffo. In qualità di esperto nella costruzione di attrezzature e stampi, nonché nella lavorazione delle materie plastiche e nella pressofusione di zinco, WeForm supporta i propri clienti dallo sviluppo dei pezzi alla produzione in serie e offre soluzioni su misura per i progetti più impegnativi.

L'introduzione di un'isola di produzione completamente automatizzata è stato un investimento importante per WeForm, poiché i costi di pianificazione e implementazione erano un fattore da non sottovalutare.

Le crescenti richieste dei nostri clienti e l'eccezionale situazione degli ordini ci hanno spinto ad ampliare le nostre capacità produttive e a investire in una nuova tecnologia di fresatura a 5 assi.

"Era ovvio pensare all'automazione perché non volevamo allontanarci dal nostro funzionamento su un solo turno e dovevamo utilizzare la nuova macchina nel modo più completo possibile. Abbiamo discusso un'ampia gamma di soluzioni con diversi fornitori, dall'automazione individuale al collegamento di diverse lavorazioni e tecnologie in un unico sistema."

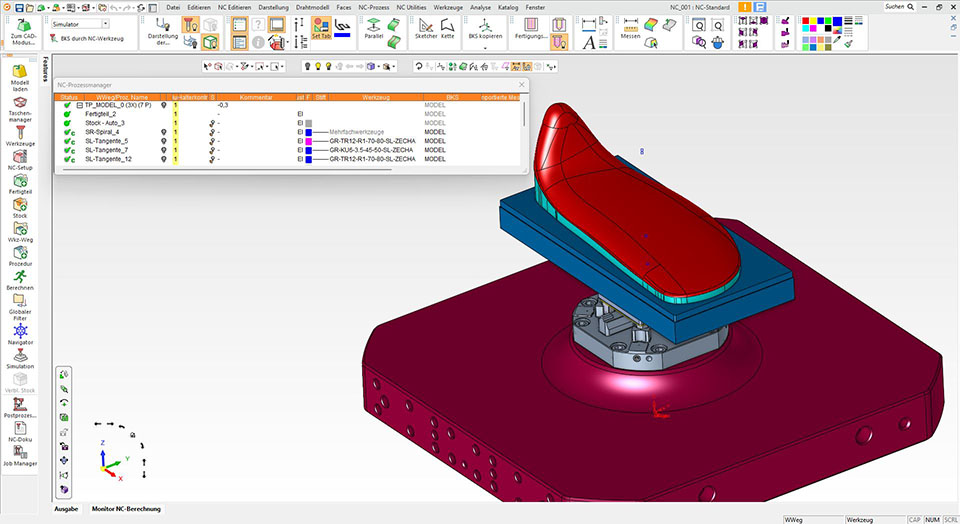

L'idea alla base del sistema è quella di combinare diverse fasi di lavoro - a seconda del grado di automazione fino al pezzo finito misurato - in un unico sistema, utilizzando un robot per alimentare diversi moduli di produzione con pezzi, elettrodi e utensili di fresatura.

Alla WeForm, l'isolaè composta da due fresatrici Röders, un sistema di elettroerosione a tuffo Zimmer & Kreim, una stazione di carico, un sistema di lavaggio Zimmer & Kreim e una macchina di misura Mitutoyo.

Inoltre, l'isola ha una capacità di stoccaggio per un massimo di 850 elettrodi e 24 pallet di pezzi con un sistema di bloccaggio Partool. I pallet e i portaelettrodi sono dotati di chip RFID di Zimmer Kreim per garantire la disponibilità continua dei dati.

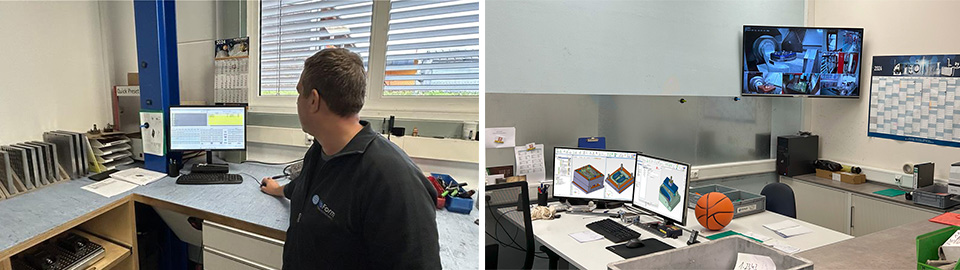

Al momento dell'installazione del sistema, sono stati installati anche un impianto di condizionamento completo e una videosorveglianza con un totale di sei telecamere, che consentono di monitorare l'intera isola da qualsiasi luogo.

Andreas Wilhelm controlla i processi produttivi all'esterno dell'isola tramite un terminale (a sinistra). In teoria, le porte devono essere aperte solo per caricare e scaricare l'isola. Il monitoraggio delle telecamere consente di controllare l'isola in diretta attraverso grandi monitor nel reparto di preparazione del lavoro (a destra).

"Per noi, come azienda che lavora su un solo turno e che deve creare capacità di produzione aggiuntiva in modalità non presidiata, l'automazione è la chiave del successo", riassume Freundorfer.

"Otteniamo un'efficienza e una produttività nettamente superiori quando facciamo funzionare le nostre macchine anche di notte e nei fine settimana. Inoltre, un'automazione ben pianificata ci offre una maggiore flessibilità. In Zimmer & Kreim abbiamo trovato un partner che aveva l'esperienza necessaria per realizzare con successo la complessa implementazione insieme a noi."

WeForm ha una partnership di successo anche con gli specialisti CAD/CAM di Cimatron. WeForm è entrata nel settore CAD/CAM oltre 20 anni fa con la soluzione CAM ed elettrodi di Cimatron.

Andreas Wilhelm, amministratore delegato, guarda indietro a quel periodo: "Naturalmente, di tanto in tanto abbiamo valutato anche altre soluzioni CAD/CAM per esplorare le possibilità offerte. Tuttavia, siamo rimasti fedeli a Cimatron fino ad oggi perché il pacchetto complessivo è ideale per le nostre esigenze. Anche se abbiamo richieste di miglioramento, al momento non vediamo nessun altro software che offra attrezzature e stampi con un livello di coerenza paragonabile. Riteniamo inoltre di ricevere un eccellente supporto dal team di Cimatron. Grazie all'attenzione di Cimatron per il nostro settore, possiamo trovare i contatti giusti per tutte le nostre domande e necessità".

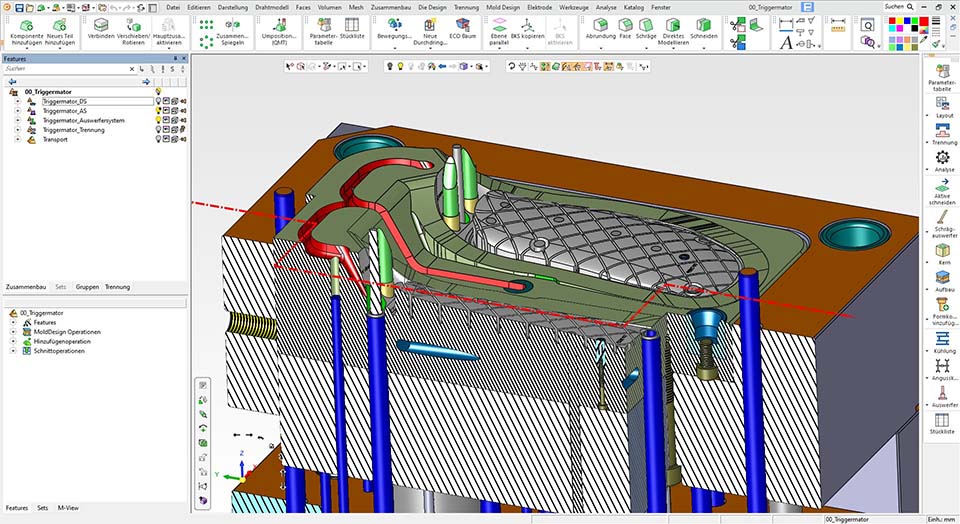

WeForm utilizza Cimatron in tutte le sue fasi, dall'importazione dei dati e dalla preparazione compatibile con gli stampi dei dati degli articoli del cliente alla progettazione degli stampi, alla creazione degli elettrodi e al trasferimento dei programmi di fresatura alle due macchine Röders. Cimatron è anche responsabile del trasferimento dei parametri di erosione al software Zimmer Kreim e della fornitura dei punti di misura per la macchina di misura.

Grazie alla coerenza dell'applicazione Cimatron, non vi è alcuna interfaccia tra CAD e programmazione NC e non è necessario inserire manualmente i punti di coordinate per la misurazione e l'erosione o registrare manualmente tutti gli altri parametri di erosione. Le possibili fonti di errore vengono quindi eliminate fin dall'inizio, risparmiando tempo e costi.

"Per giustificare l'investimento in questo elevato livello di automazione, dobbiamo produrre su Chameleon con la massima continuità possibile. È quindi fondamentale per noi eliminare in anticipo le potenziali fonti di errore. L'intervento manuale nel processo deve essere evitato. Cimatron fornisce all'isola esattamente la qualità e la quantità di input di cui abbiamo bisogno per produrre in modo rapido ed efficiente e per utilizzare al meglio il nostro Chameleon", spiega Wilhelm.

Uno stampo per un'applicazione ortopedica è un esempio di un progetto che ha subito questo processo alla WeForm.

"Con Mold Design, Cimatron ci offre uno strumento completo che tiene conto di tutti gli aspetti della progettazione dello stampo", afferma Wilhelm. "A partire dalla separazione dello stampo, dalla determinazione delle direzioni di sformatura, dalla creazione delle superfici di separazione, dalla generazione degli inserti dello stampo, dalla selezione di tutte le parti del catalogo fino al pacchetto di espulsione, al sistema di raffreddamento e al canale di colata, si viene guidati in modo sicuro attraverso l'intera progettazione dello stampo".

Alla domanda se Cimatron non solo rende più efficiente la costruzione di stampi alla WeForm, ma anche più sostenibile, Wilhelm risponde: "Cimatron ci aiuta a raggiungere il nostro obiettivo di lavorare senza errori. Meno errori significa meno scarti. In questo modo non solo si risparmia tempo per la nuova produzione o la riparazione, ma anche materiale ed energia. In questo senso, Cimatron ci permette anche di produrre in modo più sostenibile".

Sito Web WeForm: www.weform.de

WeForm, rispondendo alle crescenti richieste dei clienti, ha investito in un'isola di produzione completamente automatizzata che integra la fresatura HSC a 5 assi e il software CAD/CAM Cimatron per una produzione efficiente di parti in plastica e zinco pressofuso di alta qualità in diversi settori industriali.

Everstampi, un'azienda familiare di Misinto con oltre 40 anni di esperienza nella progettazione di stampi per materie plastiche, si distingue per l'innovazione e l'attenzione al servizio clienti, utilizzando soluzioni CAD/CAM di Cimatron per ottimizzare il processo produttivo e garantire stampi complessi di elevata precisione.

Con l'uso di Cimatron e la creazione di stazioni di visualizzazione, abbiamo registrato un aumento del 75% della produttività nell'assemblaggio in officina e abbiamo ridotto i costi dovuti al precedente processo di stampa dei disegni e del loro trasporto in officina.

Clips & Clamps Industries gestisce in modo efficiente i progetti di stampi complessi e i requisiti di produzione in grandi volumi grazie al software CAD/CAM Cimatron, che snellisce i flussi di lavoro, ottimizza i progetti e consente un significativo risparmio sui costi grazie all'ottimizzazione dei materiali e alle capacità di attrezzaggio migliorate.

2elle-engineering utilizza un software CAD flessibile per soddisfare rapidamente le esigenze dei clienti e mantenere una qualità superiore nella produzione di ruote forgiate di alto livello.

Le Officine Drag hanno trovato un'intesa perfetta con Cimatron, una soluzione software CAD/CAM che consente loro di programmare in modo efficiente le macchine CNC e di ridurre significativamente i tempi di lavorazione.