Gracias a la virtualización de Cimatron y a la creación de estaciones de visualización, hemos logrado un aumento del 75% de la productividad en el montaje en planta y hemos reducido nuestra huella de carbono en comparación con nuestro proceso anterior de trazar planos y llevarlos a la planta de producción.

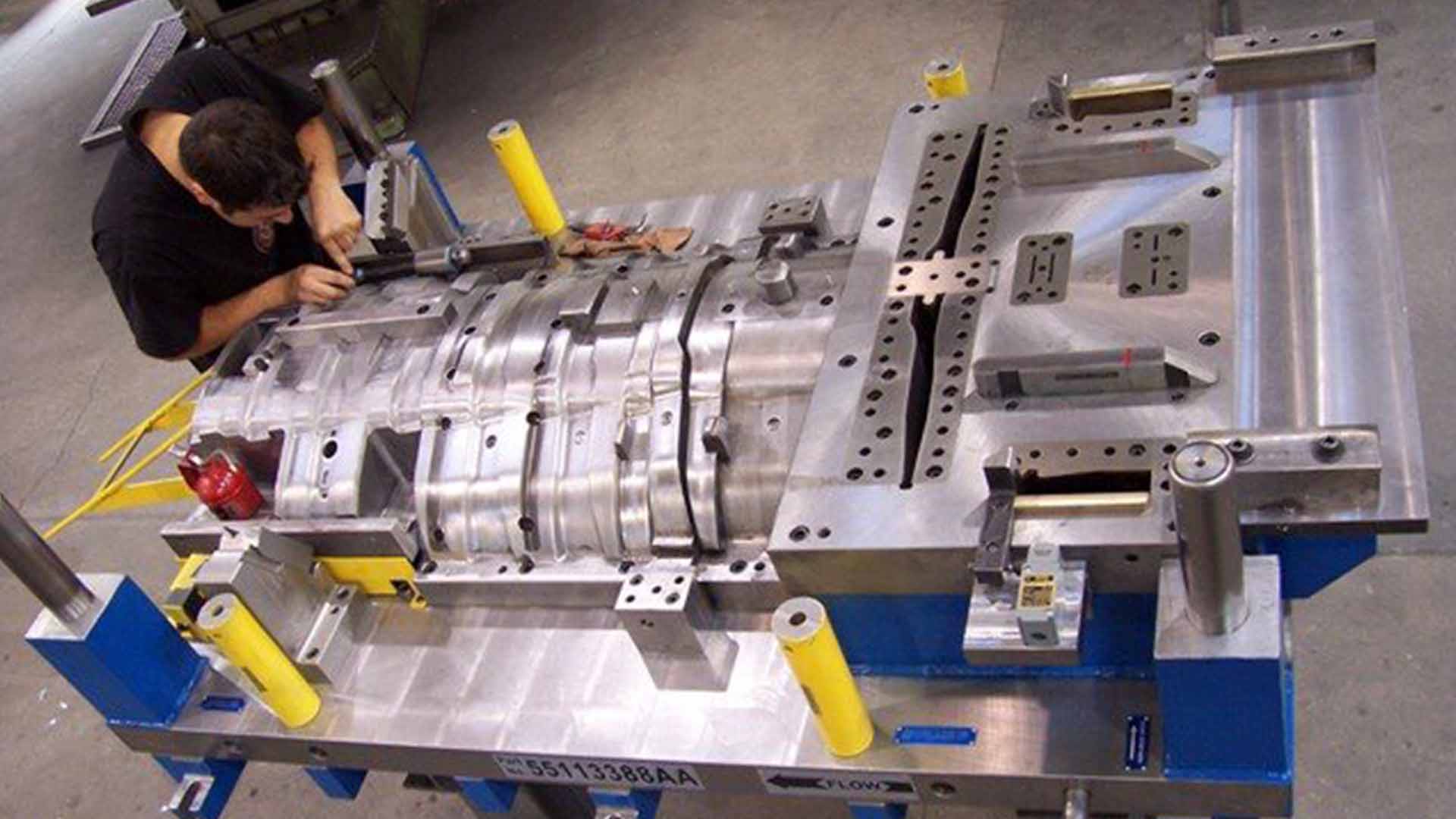

Durante 46 años, la empresa familiar Classic Tool & Die ha proporcionado soluciones personalizadas de matrices de estampación a una amplia gama de industrias, como la automovilística, aeroespacial, médica, arquitectónica y agrícola. Con 30 empleados que trabajan en una planta de 30.000 pies cuadrados en Windsor (Canadá), Classic Tool & Die es conocida por abordar proyectos exigentes y ofrecer soluciones llave en mano que abarcan el desarrollo de productos, el diseño y la fabricación de matrices y la producción de piezas.

"Estamos orgullosos de ser un taller de herramientas y matrices de tamaño medio con capacidades muy grandes", dijo Adriano Oppio, vicepresidente de Classic Tool & Die. "Nuestro objetivo clave es ofrecer no solo herramientas o matrices de uso corriente, sino soluciones completas llave en mano que abarcan desde el desarrollo del producto hasta la producción de la pieza final."

Cuando un fabricante de automóviles se puso en contacto con Classic Tool & Die para un proyecto experimental de conformado explosivo de un cortafuegos, Oppio y su equipo sabían que se enfrentaban a un reto formidable. El cliente necesitaba conformar un panel de acero con una matriz de embutición única manteniendo una presión de aglutinante constante durante toda la carrera, una hazaña que los expertos en neumática consideraban imposible debido a las características inherentes de la compresión de gas, que aumenta a medida que se cierra la matriz. Además, la presión del aglutinante tenía que permanecer constante independientemente de la velocidad de la prensa, lo que añadía más complejidad a una tarea ya de por sí desalentadora.

Oppio y su equipo eran conscientes de lo mucho que estaba en juego, ya que un fracaso podría poner en peligro la relación de Classic Tool & Die con el fabricante de equipos originales. Sin embargo, la empresa estaba decidida a asumir el riesgo, ampliando los límites del diseño de matrices y de la hidráulica en el proceso.

"Nos pusimos en contacto con muchos expertos en la materia y nos dijeron: 'No se puede. Es físicamente imposible'", recuerda. "Volvimos al OEM y dijimos: 'Vale, nos va a costar, pero estamos dispuestos a correr un gran riesgo y experimentar'".

A pesar del escepticismo de los demás, Classic Tool & Die siguió adelante, confiando en su capacidad para innovar y encontrar una solución. El equipo sabía que el éxito no sólo consolidaría su relación con el OEM, sino que también establecería a la empresa como líder a la hora de abordar los proyectos más desafiantes de la industria.

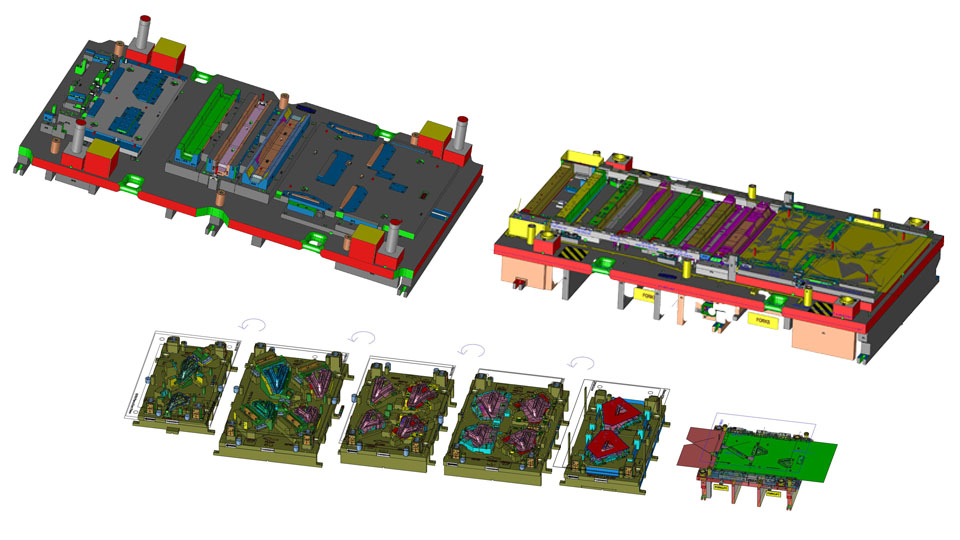

Classic Tool & Die recurrió al software CAD/CAM de Cimatron para abordar este proyecto innovador. Utilizando las potentes capacidades de Cimatron para el trazado de superficies, el escaneado y la ingeniería inversa, Oppio y su equipo diseñaron un innovador sistema de encuadernación controlado hidráulicamente capaz de ajustar automáticamente la presión a lo largo de la carrera. El equipo pasó por tres iteraciones principales de diseño de herramientas y sistemas hidráulicos antes de alcanzar el éxito.

La empresa colaboró con la Universidad de Windsor en el proyecto, aprovechando la experiencia de investigadores e ingenieros para ayudar a perfeccionar su diseño y superar los retos técnicos. Por su parte, el fabricante se encargó de las simulaciones de conformabilidad, que aportaron información valiosa sobre el comportamiento del material y el rendimiento de la matriz.

Gracias a la virtualización de Cimatron y a la creación de estaciones de visualización, hemos logrado un aumento del 75% de la productividad en el montaje en planta y hemos reducido nuestra huella de carbono en comparación con nuestro proceso anterior de trazar planos y llevarlos a la planta de producción.

Además de los retos hidráulicos, la pieza presentaba complejidades debido a su enorme tamaño y a las diferentes velocidades de embutición en las distintas zonas. Classic Tool & Die tuvo que asegurarse de que el cojín de embutición mantuviera un movimiento constante durante todo el proceso, un factor crítico para lograr la calidad deseada de la pieza y evitar defectos.

"La superficie de Cimatron, junto con la ingeniería inversa y el escaneado, nos ayudó mucho en este proyecto", señaló Oppio. "Las capacidades del software nos permitieron iterar sobre nuestros diseños y encontrar la solución óptima rápidamente".

Para agilizar aún más sus procesos y mejorar la eficiencia, además de adoptar soluciones más ecológicas, Classic Tool & Die virtualizó Cimatron e instaló estaciones de visualización en el taller. Esto permitió a los fabricantes de troqueles acceder a modelos 3D y dibujos en grandes pantallas justo al lado del troquel, eliminando la necesidad de dibujos físicos y reduciendo el riesgo de errores.

"Al virtualizar Cimatron y configurar estaciones de visualización, hemos observado un aumento del 75% en la productividad del montaje en planta y hemos reducido nuestra huella de carbono en comparación con nuestro proceso anterior de trazar planos y llevarlos a la planta de producción", explicó Oppio.

La perfecta integración de Cimatron con las máquinas CNC de Classic Tool & Die fue crucial para el éxito del proyecto. Los operarios podían acceder directamente a los detalles de la pieza y al diseño completo de la matriz en el controlador de la máquina, lo que eliminaba los problemas de traducción de datos y garantizaba que siempre dispusieran de la información más actualizada para el mecanizado.

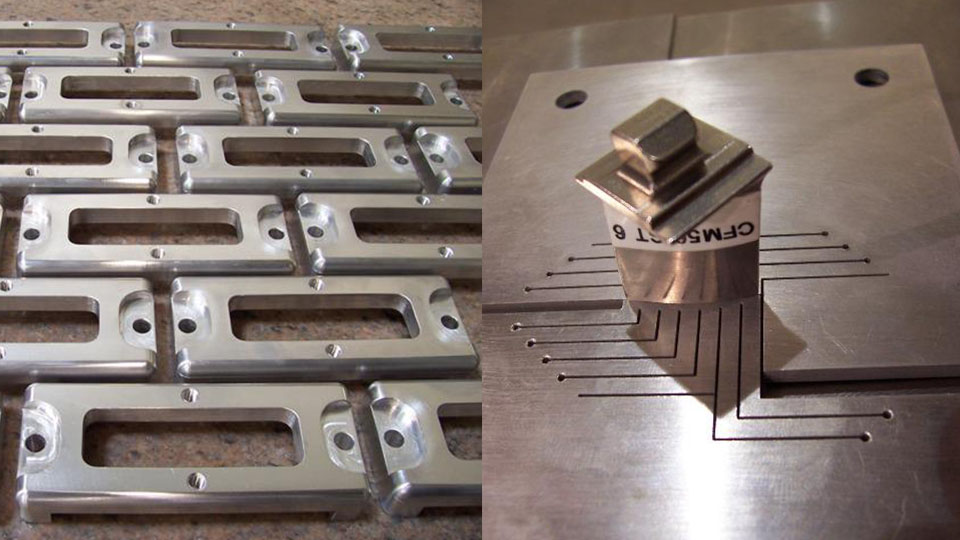

"Hemos creado bibliotecas de diseño de troqueles Cimatron para diferentes clientes y requisitos, incluidas las normas métricas e imperiales, así como configuraciones de troqueles progresivos y de transferencia", añadió Oppio. "Esto nos ayuda a racionalizar nuestros procesos y entregar herramientas y troqueles de alta calidad de forma más eficiente".

La voluntad de Classic Tool & Die de aceptar este proyecto "imposible" -y su ejecución con éxito utilizando el software Cimatron- abrió las puertas a una asociación a largo plazo impulsada por la innovación con el fabricante de automóviles. El vanguardista sistema de aglutinante hidráulico, que permitía variar las presiones durante el proceso de embutición, dio lugar a dos patentes y allanó el camino para proyectos experimentales anuales y el desarrollo de nuevas patentes.

"Esto abrió las puertas a este fabricante de equipos originales", afirma. "Ahora hacemos un proyecto de innovación con ellos cada año, y se han desarrollado patentes gracias a los proyectos que hemos creado".

El éxito de este proyecto inicial demostró la capacidad de Classic Tool & Die para superar los límites del diseño de troqueles y de la hidráulica, consolidando su reputación como el socio al que acudir para proyectos desafiantes e innovadores. Desde entonces, la relación de la empresa con el fabricante de equipos originales ha crecido hasta incluir seis grandes proyectos, cada uno de ellos basado en los cimientos establecidos por aquella primera herramienta experimental.

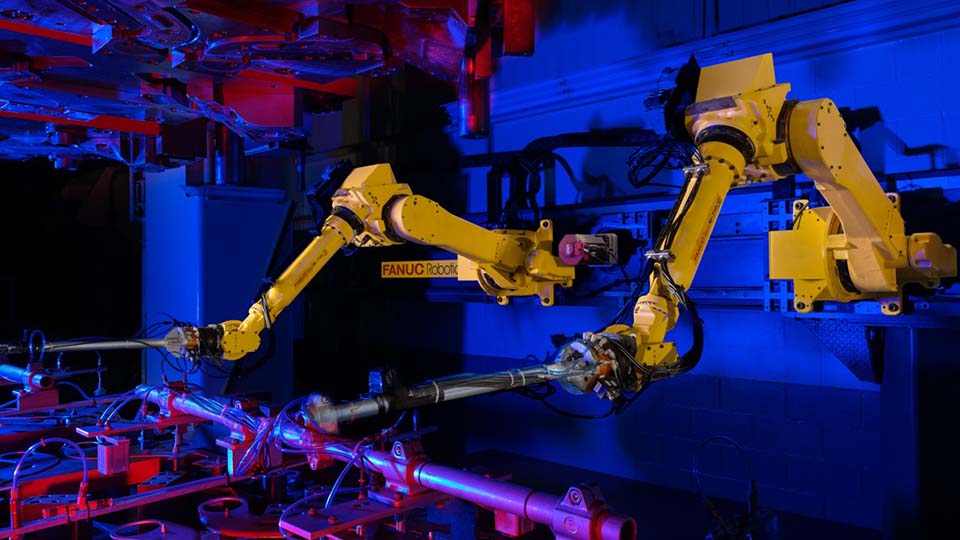

De cara al futuro, Classic Tool & Die sigue innovando y ampliando sus capacidades. La empresa ha instalado recientemente una gran prensa Danly de 1500 toneladas con una bancada de 96" x 212" y un sistema completo de transferencia robotizada. Esta adición le permite ofrecer servicios especializados para tiradas de producción de bajo volumen y trabajos de emergencia, mejorando aún más su capacidad para ofrecer soluciones integrales a sus clientes.

"Con nuestro nuevo sistema de prensa y transferencia, podemos asumir proyectos aún más desafiantes y ofrecer una gama más amplia de servicios a nuestros clientes", explicó Oppio. "Todo forma parte de nuestro compromiso de ofrecer las mejores soluciones posibles y mantenernos a la vanguardia del sector".

Classic Tool & Die sigue dedicada a fomentar la innovación, la colaboración y la mejora continua. Y con Cimatron como socio clave en su éxito, la empresa está bien posicionada para afrontar futuros retos y seguir ofreciendo resultados excepcionales a sus clientes.

Con Cimatron a nuestro lado, confiamos en nuestra capacidad para afrontar cualquier reto que se nos presente y seguir superando los límites de lo posible en la industria de herramientas y troqueles.

WeForm, en respuesta a las crecientes demandas de los clientes, invirtió en una célula de producción totalmente automatizada que integra fresado HSC de 5 ejes y software CAD/CAM Cimatron para la producción eficiente de piezas de plástico y zinc fundido a presión de alta calidad para diversas industrias.

Everstampi, una empresa familiar de Misinto con más de 40 años de experiencia en el diseño de moldes de plástico, destaca por su innovación y su atención al servicio al cliente, utilizando soluciones CAD/CAM de Cimatron para optimizar el proceso de producción y garantizar moldes complejos y de alta precisión.

Classic Tool & Die, aprovechando el avanzado software CAD/CAM de Cimatron, logró un aumento de la productividad del 75% y redujo su huella de carbono, al tiempo que abordaba con éxito proyectos de diseño de matrices difíciles y fomentaba la innovación con los fabricantes de equipos originales de automoción.

Clips & Clamps Industries gestiona eficazmente los diseños de troqueles complejos y los requisitos de producción de grandes volúmenes mediante el software CAD/CAM Cimatron, que agiliza los flujos de trabajo, optimiza los diseños y permite un importante ahorro de costes gracias a la optimización de materiales y la mejora de las capacidades de utillaje.

2elle-engineering utiliza software CAD flexible para satisfacer rápidamente los requisitos de los clientes y mantener la máxima calidad en la producción de sus llantas forjadas de primer nivel.

BNL Bearings uses Cimatron CADCAM software to design and manufacture plastic bearings that offer benefits such as corrosion resistance, chemical resistance, no need for lubrication, energy efficiency, and cost savings.